如要对此行业有全局之把控,冷轧工艺不可不了解,借工作之便,将笔记整理如下。

✍文章痕迹

冷轧不锈钢是将较厚的热轧带钢轧制到目标厚度,并获得一定粗糙度、硬度与板型的工艺过程。

- 厚度精度。一般热轧时材料的热塑性好,带钢的厚度对辊缝变化因子敏感但精度较差。从设备的角度讲,不锈钢冷轧采用多辊轧机,机架刚度好,辊缝抗变形能力强,可以实现较高的厚度精度。从材料的角度讲,轧制的带钢强度大,抵抗辊缝波动影响的能力强,也有利于厚度控制。

- 粗糙度。不锈钢黑皮卷[1]酸洗退火后,其表面粗糙度通常为 。轧制时,通过轧辊粗糙度的控制和工艺润滑的控制,可以使带钢表面粗糙度减小为(有的特殊表面,如毛面产品等,粗糙度最大可达到 ),因此可以通过轧制获得各种光泽度的带钢表面,极大地丰富了各类不锈钢产品。

- 改善带钢板形。热轧板形一般来说无法满足用户的使用需求,冷轧达到的目的之一就是改善带钢板形,进而通过后续冷酸洗退火、平整、矫直等工艺使得带钢平直度达到用户的最终需求。

- 获得所需要的带钢硬度。在某些特定领域,如电子行业,广泛使用轧硬态的不锈钢产品,对带钢的硬度有着不同的要求,通过常规平整是无法实现的。因此对于这些行业和产品,轧制还起到了调整带钢硬度的作用。

- 为组织的改变做准备。轧制过程可使得带钢的晶粒变得细长,变成纤维状组织,在退火过程中可以重新形核长大,这有利于通过退火来控制带钢的晶粒度和金相组织,从而获得所需要的力学性能。轧制可以实现这些加工效果,我们可以根据效果实现的效果将轧制分成三种:粗轧、中轧、精轧。

| 类型 | 效用 |

|---|---|

| 粗轧 | 降低粗糙度;改善板型;降低厚度波动 |

| 中轧 | 消除部分表面缺陷;控制版型 |

| 精轧 | 改善板型,提高厚度精度,改善表面质量 |

设备之组成

工艺之核心

不同钢种的加工硬化曲线

| 钢种 | 硬化曲线 |

|---|---|

| 200系 | 加工硬化剧烈 |

| 300系 | 较200缓和些 |

| 400系 | 较为平缓 |

钢种轧制要求

200、300系偏硬,轧制力可大,速度可快,不容易产生缺陷。

| 项目 | 200系列 | 300系列 | 400系列 |

|---|---|---|---|

| 料况要求 | 对来料卷形要求非常高,要求卷紧、卷齐,特别是钢卷头尾 | 对来料卷形要求较高,要求卷紧、卷齐,特别是钢卷头尾 | 对来料卷形要求高,要求卷 紧、卷齐,特别是钢卷头尾 |

| 辊系要求 | 轧制力大,需要考虑配辊要求,使用较小的工作辊 | 轧制大压下率产品时,需要考虑配辊要求,使用较小的工作辊 | 无特殊要求 |

| 压下率 | 1.薄料需要两个或以上的轧程,单轧程压下率通常要不大于70%; 2.因加工硬化剧烈,道次压下率不能过大 |

1.单轧程压下率受到一定限制,通常要不大于88%; 2.为充分利用带钢塑性,轧制前几道次可适当加大 |

压下率限制较少,但为保表 面质量和正常生产,单轧程压下率受到一定限制,通常要不大于90% |

| 板形控制 | 钢卷头尾轧制力大,对头部启动时的板形控制要求高。另外轧制过程中需要加大边部延伸 | 钢卷头尾轧制力较大,对头部启动时的板形控制要求较高。另外轧制过程中需要加大边部延伸 | 轧制力较小,需要控制边部延伸量 |

| 张力控制 | 为降低轧制力,需要使用大张力轧制 | 为降低轧制力,需要使用较大张力轧制 | 为避免边部断带,张力不能过大 |

| 轧制速度 | 在不发生打滑的前提下,尽量提高轧制速度,降低加工硬化程度 | 在不发生打滑的前提下,尽量提高轧制速度,降低加工硬化程度,特别是前几道次 | 轧制力较小,或道次压下率较小时,轧制速度不能过高 |

| 生产操作 | 对生产操作技能要求非常高,特别是钢卷头尾,温降快,轧制力过大,容易脆断。另外头部板形控制不理想,容易断带 | 对生产操作技能要求高,特别是钢卷头尾,轧制力大,另外薄料头部板形控制不理想,容易绞断带 | |

| 表面质量 | 带钢较硬,不容易产生压人等表 面缺陷。另外用户对表面要求不是很高,表面质量相对容易控制 |

带钢较硬,常规 表面质量容易控制,但对于高要求的表面,如BA等,控制难度较大 | 带钢较软,容易产生各类压入等表面缺陷。另外用户对表面要求较高,表面质量控制难度大 |

各种表面轧制

2B软态、BA面、硬态表面、毛面。

辊系

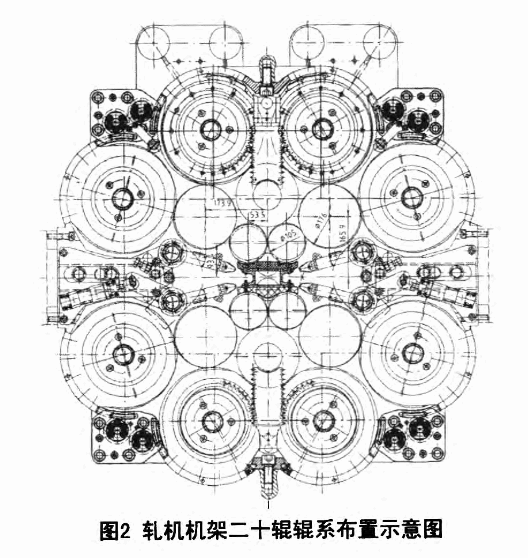

二十辊轧机的包含:

二十辊轧机的包含:

- (2)一对工作辊

- (4)第一中间辊

- (6)第二中间辊

- (4)第二中间辊

- (2)惰辊

- (8)支撑辊

- 擦油辊:四辊+二辊

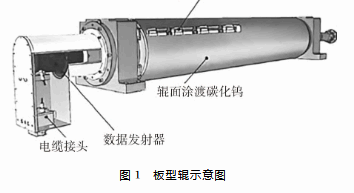

- 板型辊

二十辊轧制控制板型的方法如下几种:

- ASU凸度控制系统。“20 辊轧机辊系中支撑辊的B、C辊设计有 7 个凸度调整控制齿条,ASU系统通过位移传感器精确控制 7 个油缸齿条的伸缩对 BC 辊系的偏心套进行调整,完成对背衬轴承辊形的调整,实现力的传递,最终作用在工作辊上,实现轧辊局部凸度的控制。通过单区域的受力大小完成有效的局部板型控制”,有边浪控制轧制,中浪控制轧制[2]

- 上下第一中间辊的辊形设计、窜辊量设置

- 第二中间辊的凸度辊形设计

- 轧制力:轧制力波动将引起辊缝的变化,进而影响带钢板型。从道次安排上来说,各个道次的轧制力逐渐减少,辊缝在各个道次之间不会突变,有利于板型控制。

- 来料凸度。轧制时要求带钢的凸度是对称的,如果发生不对称的凸度,带钢将反作用于辊缝和在线轧制,带钢容易产生跑偏。板型控制的闭环反馈是板型辊:板型辊将作用到其表面的带钢压力转化为电信号进行分析。通过检测对比,完成轧机ASU 凸度和一中间辊辊系统的调整,达到板型精度控制。

工艺

- 压下量

- 单位张力

评论

WalineValine