连续退火的热瓢曲等板型问题笔记

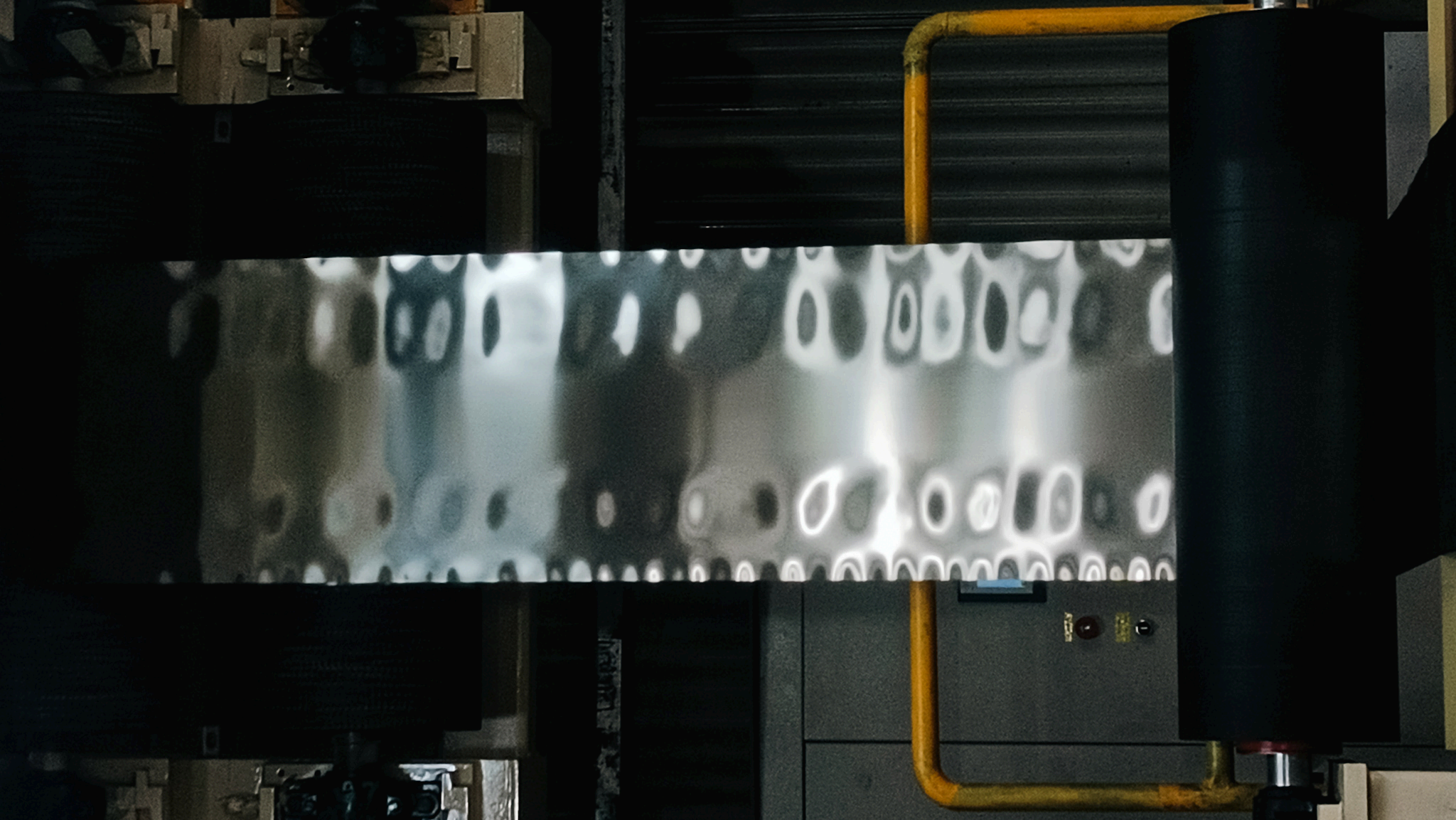

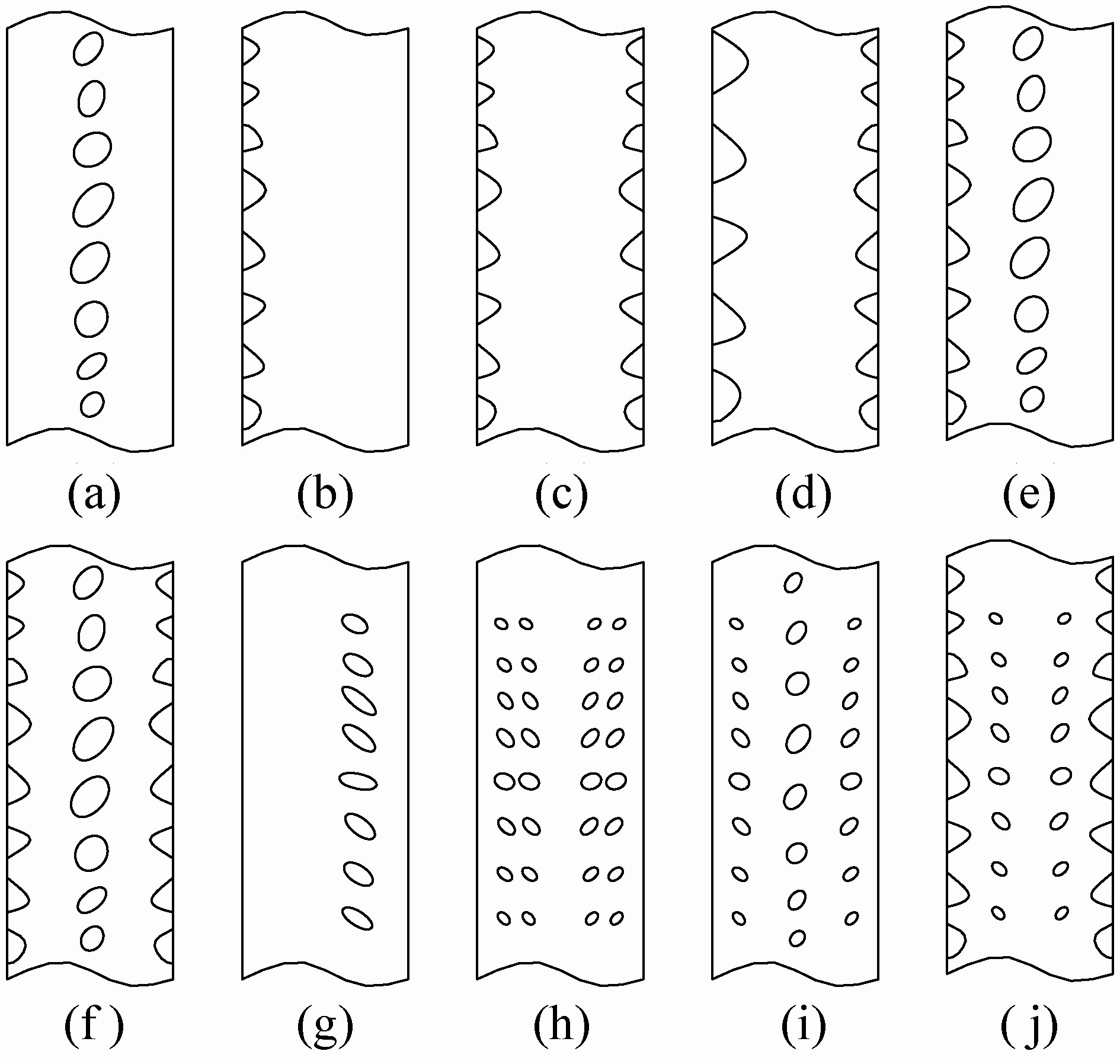

不锈钢带材经热处理后有时会出现诸多板型缺陷,如中浪、边浪、肋浪,呈现出部分翘曲的形貌,这种缺陷是国产不锈钢带材有别于日德产品的重要标志,为了理解,乃至解决此问题,本民间工程师(ie:民工)有必要写篇文章。

原因

所谓板型,其实质为:带材在去除外部张力后,内部残余应力沿带钢的横向分布。

带钢在连续退火炉内运行过程中,为防止跑偏,保证其高效稳定运行,必须对其施加一个适当的张力。但由于退火炉内部温度很高,导致带钢的屈服强度降低,此时当张力达到一定数值时,很容易发生屈曲变形,经过炉辊旋转作用后发生塑性变形,最终导致热瓢曲产生,这种张力称之为“瓢曲临界张力”。瓢曲临界张力越小,产生瓢曲的几率越大。瓢曲严重,板型较差时会增加后制程(拉矫)的负担。

根据制程与各变量来细分,造成瓢曲的原因可分为两大类:

- 来自上游:当冷轧轧制不均时,带钢表面会出现局部的大塑性变形,加工硬化后沿宽度方向上出现不均匀的塑性变形导致板型变化。

- 本游:退火过程中,

- 加热不协调,风机冷却速度不均匀,导致横向温度分布不均匀,热应力残余不均匀。

- 中间温度高、两边温度低。中部板型改善,边部更容易出现塑性变形,演变为边浪。

- 中间温度低、两边温度高。边部版型改善,中部更容易出现塑性变形,演变为中浪。

- 张力超过热瓢曲临界张力导致变形(表面摩擦力的影响归并到张力中)。张力越大,发生塑性变形的区域就越大。

- 加热不协调,风机冷却速度不均匀,导致横向温度分布不均匀,热应力残余不均匀。

总结为三大影响因素:

- 来料板型

- 横向温差

- 张力大小

但要承认:在实际生产过程中,受上述四个因素等其他因素的影响,带钢的横向应力的不均匀性是始终存在的。不均匀必然导致变形,而变形可分为两种:弹性变形与塑性变形。当弹性变形不足以弥补不均匀性时,就会发生塑性变形。而塑性变形是不可恢复的,变形越多,板型越差,瓢曲的程度就越严重。

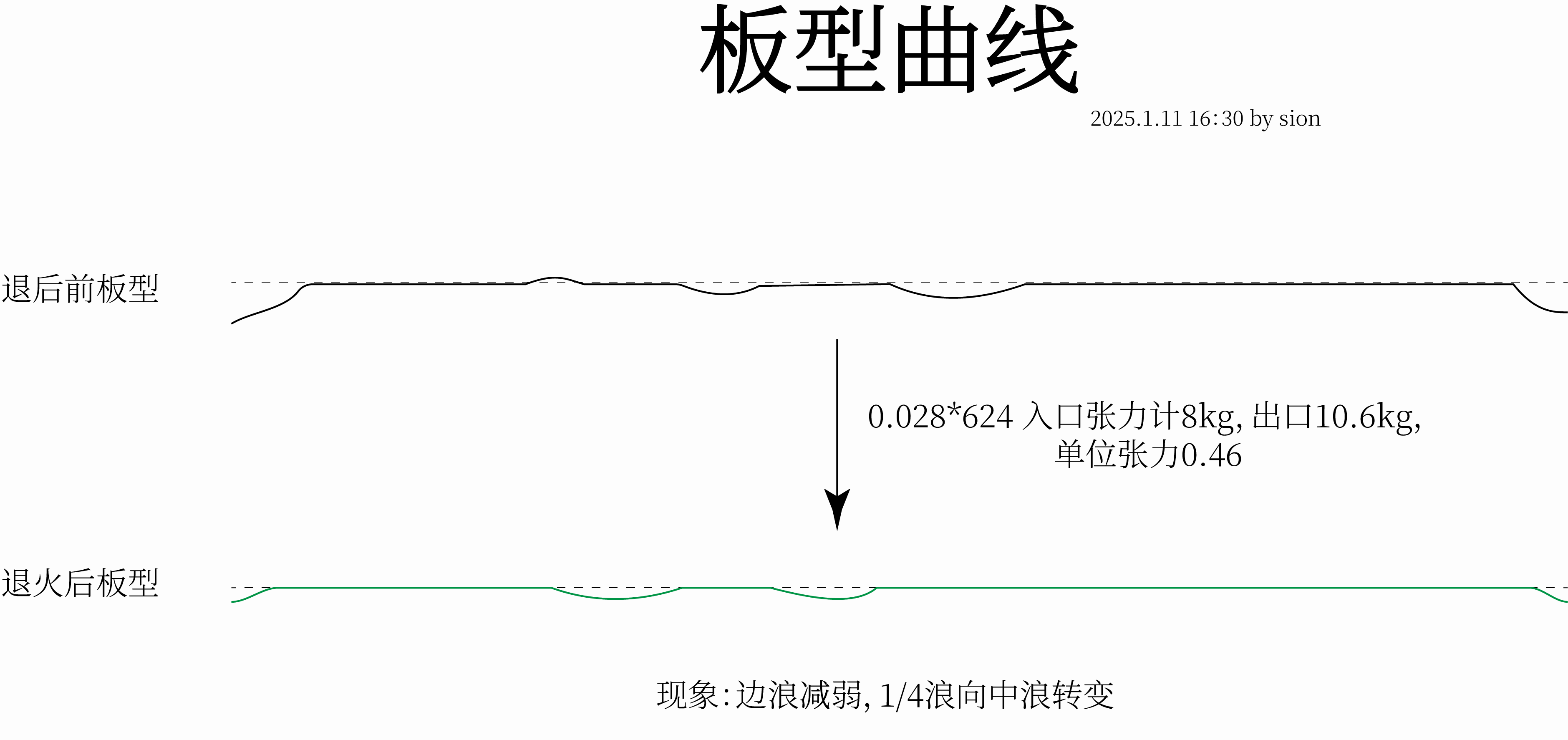

退火过程分析中版型的变化

参照各炉区构造,将炉区分为三部分,带钢在经过各区域时发生的白变形如下

- 预热段:温度较低,一般不会发生变形,对版型影响较小。

- 加热段:温度达到再结晶温度以上时,屈服应力大大减小,边部出现塑性变形,中间受力略大,导致边浪加剧,而中浪有所改善。对于高频连续的肋浪(来料纵向受力不均匀)因为炉区内纵向拉力是均匀的,一定程度上会降低肋浪的改善板型

- 冷却段:降温较快,屈服应力加大,变形基本不会得到改善,会在炉区板型的基础上进一步加剧。

结论:在不考虑设备因素引起的横向不均匀性前提下:退火可以

- 改善中浪

- 改善肋浪

- 加剧边浪

优化思路

- 炉区加热均匀。根据上面分析,在不考虑上游轧制板型的前提下,炉区内温度不均匀导致横向温度分布不一致是导致版型不佳的重要原因。而炉区内电阻丝数量与布置位置对带钢温度的横向分布有着直接的影响。💡思路:跟踪炉区内不同分区的功率,确保每区都能相互协调保持温度稳定(各区域的单位面积的加热功率要接近)。

- 张力优化。在其他条件不变的情况下,张力越大越容易瓢曲,但张力越小越容易刮底、挂边、跑偏,可以通过试验得到最合适的单位张力。💡思路:调整炉区张力,找到最佳张力。

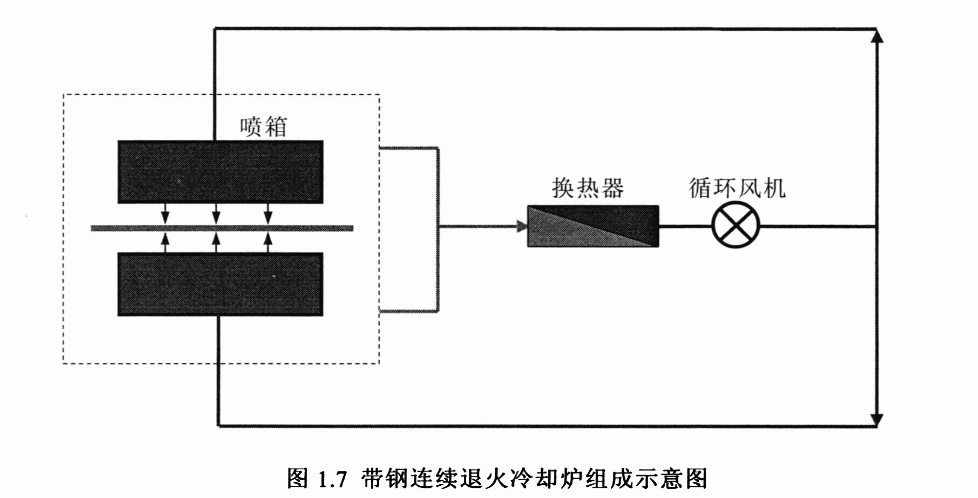

- 风冷冷却均匀。风冷冷却不均匀会导致部分带钢冷速快,部分冷速慢,造成残余热应力从而影响板型。如果风冷段各风道(采用惰性气体保护冷却时)风速不一致,比如中间风速快,两侧慢,就会造成板型呈现船形。

💡:控制风压(此设备不能直接控制,可以研究不同风机频率下,横向冷却的均匀性),一种猜想是风机频率大,中间风速会比两边的更高。

💡:控制风压(此设备不能直接控制,可以研究不同风机频率下,横向冷却的均匀性),一种猜想是风机频率大,中间风速会比两边的更高。 - 辅助平整。在风冷段后增加微型平整机构——利用平整机实现对退火炉内仅依靠拉应力作用而无法解决的板形缺陷的有效控制。💡采用上弯辊——退火炉中的瓢曲一般是向下,可以在出口处增加向上弯曲的一组小辊来纠正板型。

评论

WalineValine